Вариант Синьхай

Дробление и грохочение: сырая руда подавалась с помощью вибрационного питатели в щековую дробилку для грубого дробления, затем продукт транспортировался ленточным конвейером 1 # в мелкий рудный бункер; размер конечного продукта после дробления составляет ≤150 мм;

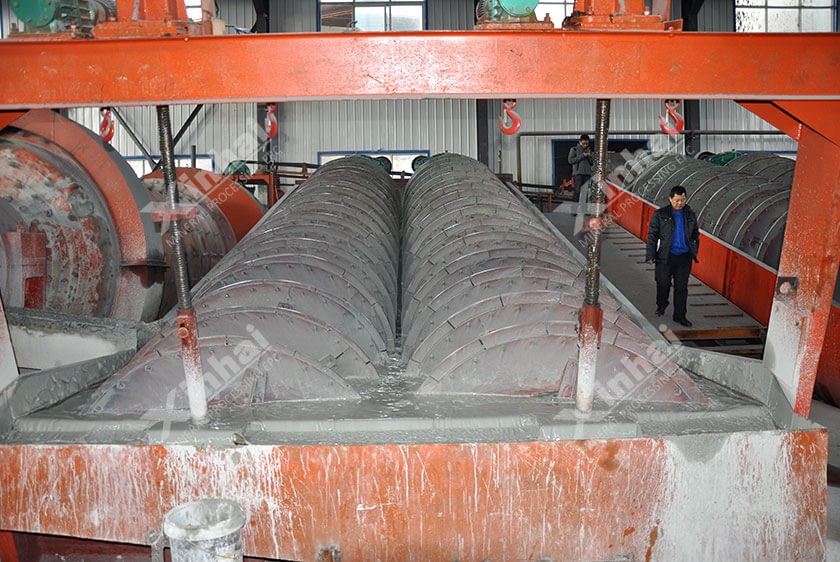

Измельчение и классификация: был принят двухстадийный процесс измельчения; мельница самоизмельчения использовалась на первом этапе, где измельченные материалы классифицировались с помощью линейного грохота; негабаритные материалы, возвращаемые в мельницу для повторного измельчения и поэтому замкнутый цикл первой стадии измельчения формировался; низкосортные материалы перекачаны шламовым насосом в циклон для классификации. Отстойные материалы поступают в шаровую мельницу с разгрузкой через решетку для формирования замкнутого измелтчения второй стадии. В то же время перелив циклона стекает под действием силы тяжести в процесс флотации. Окончательная тонкость помола составляла -200 меш (65%).

Измельчение и классификация: был принят двухстадийный процесс измельчения; мельница самоизмельчения использовалась на первом этапе, где измельченные материалы классифицировались с помощью линейного грохота; негабаритные материалы, возвращаемые в мельницу для повторного измельчения и поэтому замкнутый цикл первой стадии измельчения формировался; низкосортные материалы перекачаны шламовым насосом в циклон для классификации. Отстойные материалы поступают в шаровую мельницу с разгрузкой через решетку для формирования замкнутого измелтчения второй стадии. В то же время перелив циклона стекает под действием силы тяжести в процесс флотации. Окончательная тонкость помола составляла -200 меш (65%).

Обезвоживание концентратов: двухступенчатая механическая сушка. Флотационные концентраты молибдена перекачна в глубокий конусный сгуститель и затем обезвоживались в камерном фильтр-перссе.Фильтрат возвращался в процесс концентрирования молибдена, а осадок на фильтре транспортировался в сушилку для тонких материалов (содержание воды в концентратах молибдена составляло ≤4% после сушки). Вольфрамовые флотационные концентраты перекачны в глубокий конусный сгуститель и затем обезвоживались в автоматическом гидравлическом камерном фильтр-прессе; фильтрат возвращался в процесс концентрирования вольфрама, а осадок на фильтре укладывался в пруд для концентратов.

Результаты проекта

В проекте принят надежный, простой и экономичный технологический процесс и эффективное, энергосберегающее и легко эксплуатируемое и обслуживаемое оборудование. Обеспечивая качество строительства фабрики, Синьхай работал над минимизацией затрат и повышением эффективности использования минеральных ресурсов. В результате содержание молибденовых флотационных концентратов составило 45% и процент извлечения—85%, в то время как содержание вольфрамовых флотационных концентратов составило 65%.

Проект на месте

Языки

Языки Сайт корпорации

Сайт корпорации

Telegram/WeChat:

Telegram/WeChat:  консультация

консультация Отправить заявку

Отправить заявку