Минералы золота и меди встречаются в рудных месторождениях в разных пропорциях и формах, поэтому методы обогащения золотых и медных руд также различны. Методы обогащения золотых и медных руд, часто используемые в реальном производстве, включают флотацию, гравитационную сепарацию, электролитическое осаждение, экстракцию растворителем, магнитную сепарацию и так далее. Тип руды, применимый к каждому методу, также различен. В следующем разделе будут представлены методы обогащения золотых и медных руд, начиная с метода кучного выщелачивания и заканчивая методом магнитной сепарации.

Кучное выщелачивание

1.Обогащение золотых и медных руд методом кучного выщелачивания

Кучное выщелачивание - распространенный метод извлечения золота из руд с низким содержанием золота и меди. Руда измельчается и укладывается в кучи, которые затем пропитываются раствором, растворяющим золото. Полученный золотосодержащий раствор собирается и обрабатывается для извлечения золота.

Сначала золотую и медную руду дробят до соответствующего размера частиц и складывают в специальные открытые отвалы. Затем отложенная руда периодически или непрерывно орошается раствором для выщелачивания, содержащим специальные химические вещества. Для золотых минералов обычно используется раствор, содержащий цианид, а для медных минералов - выщелачивающий раствор, содержащий серную кислоту. Раствор выщелачивания проникает в рудную кучу и вступает в реакцию с содержащимися в ней минералами золота и меди, в результате чего золото и медь растворяются из руды в растворе выщелачивания. По окончании выщелачивания раствор выщелачивания, содержащий растворенные золото и медь, собирается в отстойник или другую емкость на дне.

Место проведения работ по кучному выщелачиванию

Разделение и извлечение золота и меди из растворов выщелачивания обычно требует дальнейшей обработки. Для золота распространенным методом является электролитическое осаждение для извлечения золота из раствора выщелачивания. Для меди обычно используются такие методы, как электролитическое рафинирование или экстракция растворителем.

1.1 Электролитическое рафинирование: метод, используемый для очистки меди, часто называемый электролитическим рафинированием меди. Сначала готовится электролитическая ванна, в которую добавляется электролит, содержащий медь, обычно раствор сульфата меди. Этот электролит действует как переносчик ионов, помогая транспортировать ионы меди между электродами. При пропускании электрического тока ионы меди перемещаются от анода к катоду. В ходе этого процесса ионы меди восстанавливаются до чистой металлической меди и осаждаются на катоде. Примеси меди могут быть удалены, что делает медь более чистой. Эти примеси обычно образуют осадок или улавливаются на аноде.

1.2 Электроосаждение: электрохимический процесс извлечения драгоценных металлов, таких как золото, из раствора. Подобно электролитическому рафинированию, электроосаждение требует электролитической ячейки, содержащей анод и катод, для осаждения золота из раствора. Электролит, содержащий золото, обычно цианидсодержащий раствор, добавляется в электролизер. Пропускается электрический ток, и ионы золота осаждаются из электролита на катод, образуя металлическое золото, в основном высокой чистоты.

1.3 Экстракция растворителем: важный процесс, используемый для отделения и очистки меди из медьсодержащих растворов. Сначала необходимо приготовить раствор сульфата меди. На этапе экстракции раствор сульфата меди контактирует с определенным органическим растворителем, который лучше адсорбирует ионы меди. Органический растворитель, содержащий медь, отделяют от раствора, содержащего другие примеси и не медные металлы, путем осаждения, центробежного разделения или другими методами. Ионы меди в органической фазе могут быть высвобождены и далее восстановлены до чистой металлической меди путем изменения условий, таких как изменение кислотности или температуры. Органические растворители могут быть восстановлены и повторно использованы для повышения экономической эффективности процесса.

Хвосты кучного выщелачивания содержат большую часть не извлеченных примесей в дополнение к извлеченным золоту и меди и требуют дальнейшей переработки или хранения, чтобы минимизировать воздействие на окружающую среду. Кучное выщелачивание относительно недорогое и подходит для руд с низким содержанием золота. Однако для извлечения золота и меди требуется больше времени, и оно не подходит для руд с высоким содержанием золота или для быстрого извлечения золота и меди.

Магнитный сепаратор

2. Магнитная сепарация золотых и медных руд

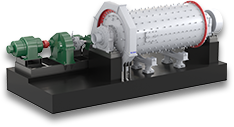

Магнитная сепарация золотых и медных минералов - это метод физического разделения, используемый для удаления железных минералов и других железистых примесей из руд, содержащих золото и медь. Процесс основан на разнице в магнитных свойствах различных минералов, поскольку железные минералы обычно магнитятся, а золотые и медные - нет.

Сначала золотомедная руда измельчается до соответствующего размера частиц и проходит процесс измельчения, который помогает высвободить минералы золота и меди, а также минералы железа. Затем руда подается в машину, такую как магнитный сепаратор или магнитный барабан, который притягивает магнитные минералы железа, создавая магнитное поле, в то время как минералы золота и меди не притягиваются. Минералы железа, притянутые к магнитной поверхности, обычно собираются в виде магнитного шлака, а минералы золота и меди остаются в немагнитной фракции. Магнитный шлак обычно требует дальнейшей обработки или утилизации для извлечения ценных минералов. Немагнитный продукт, содержащий минералы золота и меди, может быть продолжен в других обогатительных или металлургических процессах для извлечения и очистки золота и меди.

Магнитная сепарация обычно используется для переработки руд с высоким содержанием минералов железа, таких как магнетит или гематит, а также руд, содержащих золото и медь. Этот процесс помогает устранить вмешательство минералов железа и повысить содержание минералов золота и меди.

Завод по обогащению золотой руды

Выше описано, как отделить золотую руду и медную руду методом обработки кучного выщелачивания и методом магнитной сепарации. В соответствии с фактическими производственными требованиями, выбор соответствующего метода обогащения может повысить эффективность производства, а иногда необходимо сочетать несколько методов обогащения для обработки. Сочетание и выбор методов обогащения должны основываться на таких факторах, как характеристики руды, экономическая выгода, требования к продукции и защита окружающей среды, чтобы обеспечить выгоду от обогащения, а также обеспечить экологичное развитие обогащения.

Языки

Языки Сайт корпорации

Сайт корпорации

Telegram:

Telegram:  консультация

консультация Отправить заявку

Отправить заявку